受注・受注登録

お客様からいただいた注文書をもとに、納期・数量・材質・板厚・新規品かリピート品か など、情報をPCに受注登録します。 入力されたデータは、作業工程表として印刷され、図面に添付して工場内を製品完成まで、部品と一緒に流れます。 製品に含まれるボスやKナット、ひきものなど製造過程に必要な部材の発注、管理をおこないます。また、各受注機種ごとの検索や部品単位での検索が可能なため、作業中の工程管理や納期管理にも役立ちます。

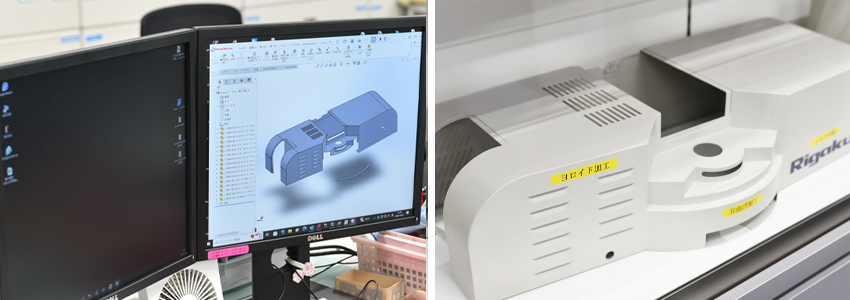

NCプログラム作成

- お客様からいただいた図面をもとに展開し、3Dで確認しながらNCプログラムを作成します。

(CAD/CAM) - お客様からCADデータ(DXF)をいただく機会が多く、間違いを防ぎ、スピーディーに正確なデータを作成することができます。

- CAD/CAM装置として4台完備しており、お客様からの急なご注文にも対応可能です。

- プログラムデータは、全てPCLサーバーに保存され、それぞれの加工機の端末にネットワークによりデータが送信されます。(データの紛失やFDによるデータの移動はありません)

3次元CAD(受けCAD)

- お客様からの図面データを、直接3次元CADデータとして受け取ることが可能です。

- お客様から頂いたCADデータを使用するため外形寸法や穴径などの必要なデータがダイレクトに活用でき、展開のミスの削減や寸法の確認など時間短縮に貢献しています。

- 3DAssy図などの情報により、板金加工に必要な曲げ部分、溶接部分の干渉の確認や展開の検討などが容易に行える為、納期の短縮が可能となります。またコストダウンに向けた提案も容易に行えるようになります。 – 【Sheet Works】(株)アマダ 製 –

抜き工程

NCTレーザー複合機

- ターレットパンチプレス(NCT)汎用金型を使用し、ブランク材を製作します。

- 多品種少量の試作品1個から量産品100個以上まで、夜間運転も可能な設備が整っています。

- 【 ACIES 2512AJ 】【 LC-2012 C1NT 】加工能力 (株)アマダ 製

母材寸法 3X6(1830mm × 915mm)

母材寸法 4X8(2440mm × 1220mm)

材質/板厚 SPC・EGC-QS・SEC / t0.5~t3.2

材質/板厚 AL / t0.5~t5.0

材質/板厚 SUS304・SUS430 / t0.5~t1.5

加工精度 ±0.1

レーザー

- 多品種少量、短納期、超短納期の対応に優れているレーザー加工機です。厚板加工や異形状(R)加工や板厚より細かい加工などNCTでは対応できない加工が可能です。

- 【LC-1212αⅣ – ⅣNT 加工能力】 (株)アマダ 製

母材寸法 3X6(1830mm × 915mm)

母材寸法 4X8(2440mm × 1220mm)

材質/板厚 SPC・EGC-QS・SEC / t0.3~t16.0

材質/板厚 AL / t0.5~t5.0

材質/板厚 SUS304・SUS430 / t0.3~t9.0

加工精度 ±0.1

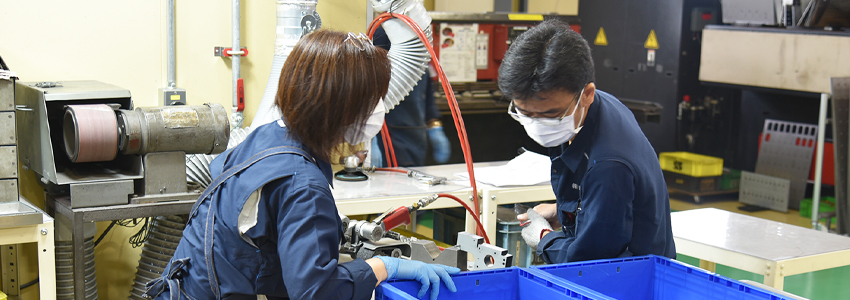

前加工工程

- NCTから加工を終えたブランク材のバリ取りやタップ、ボスカシメ、皿加工、ドリル通し、リーマ通しなど人の手による加工で、板金には欠かせない重要な工程です。

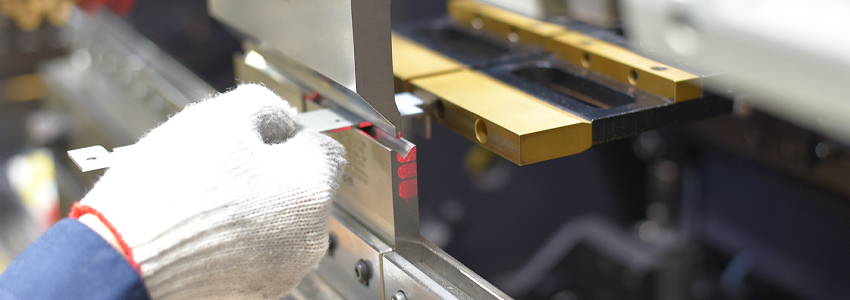

曲げ工程

- 板金製品の中で、最も精度の求められるのが曲げ加工です。0.001㎜単位の送り精度を備えた高性能且つ、安全装置付きの最新機器も導入しております。

- ネットワーク対応型高精度ベンディングマシンは、展開CADデータと立体姿図の利用ができるなど、段取り時間の削減と、ネットワークで加工データの一元管理ができます。

- 【HDS8025NT 加工能力】 (株)アマダ 製

加圧能力 784kN

曲げ長さ 2,500mm

ストローク長さ 200mm - 【EG4010 加工能力】 (株)アマダ 製

加圧能力 400kN

曲げ長さ 1,000mm

ストローク長さ 150mm

*曲げ長さは、材質や板厚により変化します。条件により異なりますので、随時お問い合せください。

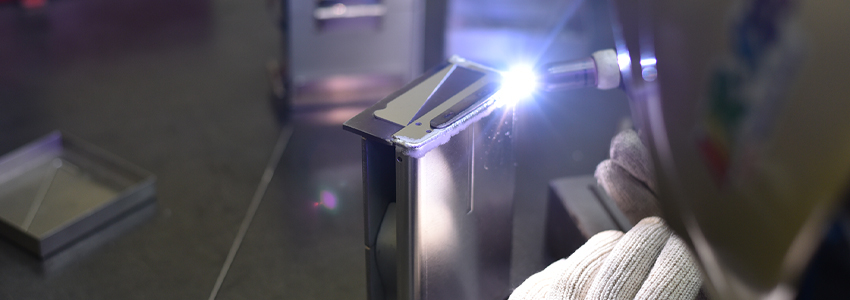

溶接工程

- アルゴン溶接、半自動溶接、アルミ溶接など常時6人の技術者による溶接加工が可能です。

- 溶接ロボット導入による品質の安定化、省人力化、生産性アップによるコストダウン化も実現しています。

- カバー、シャーシなど小物溶接は勿論、アングル材を使用したラック(棚)、筐体物までの溶接加工物も可能です。

- 特にアルミの溶接は、熟練の技術を必要とし、お客様から高い評価を受けています。またアルミのスポット溶接機も完備しておりますので、アルミのカシメによる加工からアルミスポット溶接の加工が可能です。(コストダウンにも対応できます)▼クリックで拡大

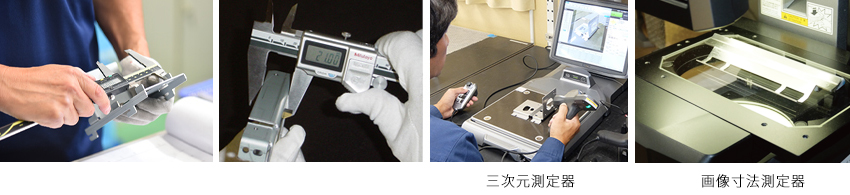

検査工程

- 品質の最終確認として、加工者とは別に検査部門を設けております。

品質に対し、高いプライドを持ったスタッフがお客様に安心をお届けします。 - 検査方法は、図面との照合、板厚、材質、ノギスやハイトゲージ、マイクロメータ、タップゲージなど、1/10mm台、ときには、画像寸法測定器、三次元測定器を用いて1/100mm台を測定検査いたします。

- 協力会社、塗装業者、メッキ・シルク業者を通したものは、工程終了後に再度検査を行います。

梱包出荷

- 最初に受注登録をしたデータが「作業中」となっていますが、バーコードによる検索で出荷処理を行うと弊社指定伝票が発行され、お客様への発送の準備が整います。

- 板金加工から塗装、メッキ、シルク印刷、彫刻等といった二次・三次工程までの一括受注に対応するため、PCによる受注出荷管理のもと、完成された製品は、すばやく梱包され、お客様のもとに発送、または弊社便にて納品が可能です。

(3.5tトラック1台・2tトラック1台・ハイエースワゴン車 1台・軽自動車 1台・軽貨物自動車 2台 完備)